风扫煤磨是物料粉磨的关键设备,传动装置作为磨机的驱动部件,其特性直接影响着磨机运行的稳定性和磨机能耗。风扫煤磨传统的驱动模式为传统异步电动机+减速器+慢速驱动,导致系统存在机械传动链冗长、效率低、机构复杂、运行维护工作量大等问题。随着国家对节能减排提出了更高的要求,提高磨机传动系统的运行效率已成为节能的关键。因此,通过提高电动机本身运行效率和运行功率因数,减少无功消耗,降低路线损耗,从而降低磨机能耗,是磨机节能的一个方向。采用变频永磁直驱电动机来减少传递转矩过程中的能耗损失是实现干法球磨机节能的重要手段。

风扫煤磨作为低速重载、恒速的设备,启动需要克服传动系统的磨损损耗和研磨体偏移对传动轴产生的有效力矩。磨内研磨体对物料的破碎冲击力使磨机工作中伴有振动和冲击,而干法粉磨工作的连续性特点,要求磨机传动系统具备高可靠性和低故障率,作业率需高达 95% 以上。

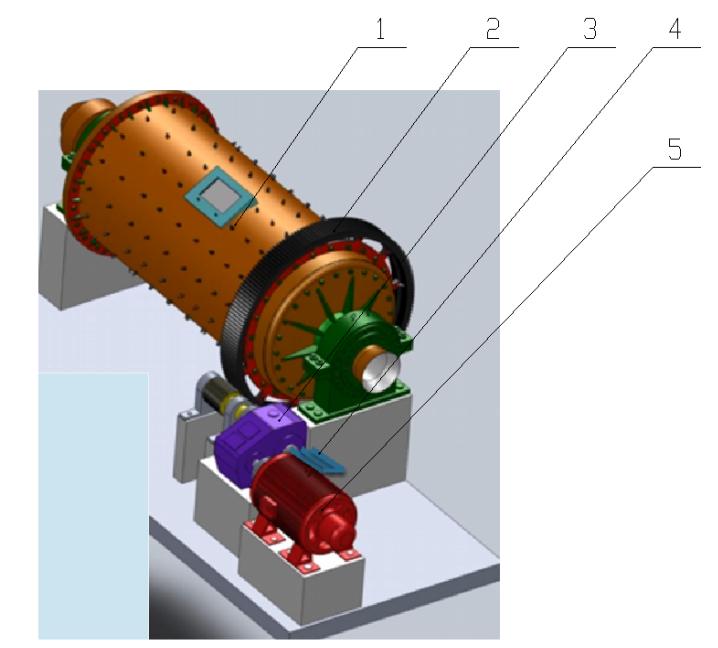

传统的风扫煤磨主要由磨机本体、齿轮传动部、主减速器、慢驱装置、异步电动机组成,结构如图 1所示。风扫煤磨运转时,异步电动机将动力通过主减速器传递给齿轮传动部的小齿轮,通过大、小齿轮的啮合,环装在磨机回转部的大齿圈带动磨机,实现磨机的旋转;在磨机安装或检修时,异步电动机停止供电,慢驱装置中的电动机将动力通过主减速器传递给齿轮传动部的大、小齿轮,通过环装在磨机回转部的大齿圈带动磨机,实现磨机的慢转。

图1 传统风扫煤磨的传动系统结构示意

1.磨机本体 2.齿轮传动部 3.主减速器 4.慢驱装置 5.异步电动机

由于风扫煤磨传动系统组成较为复杂,包含异步电动机、两级或三级减速器和慢速驱动装置,以及低速联轴器、高速联轴器、斜齿离合器等,传动总效率低,任何一个环节出问题,均会造成磨机无法正常运转。

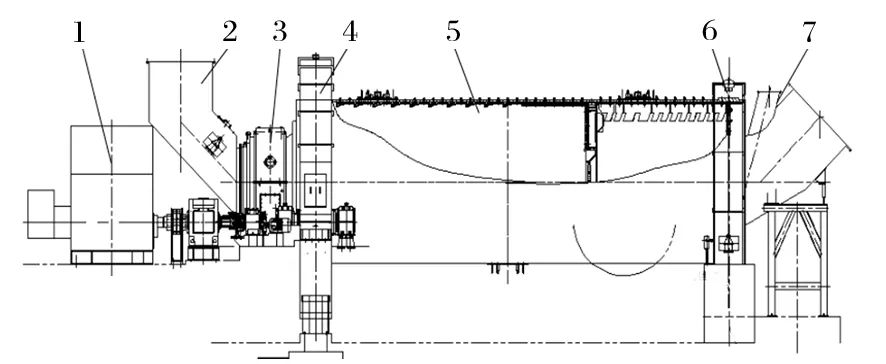

风扫煤磨的粉磨系统结构如图 2 所示。原料 (同时伴随 280 ℃ 左右的热风) 由喂料设备送入磨机的进料装置中,通过进料溜槽和螺旋快速导入磨机回转部的烘干仓内,内设扬料板,含有一定水分的物料在此处进行强烈热交换而被烘干,再通过中间隔仓进入粉磨仓,与钢球磨介一起在具有提升能力和研磨能力的衬板作用下,不断地冲击、粉碎或粉磨,研磨成煤粉,再由专用的引风机经出料装置带出磨机进入下一道工序。

图2 风扫煤磨的粉磨系统结构示意

1. 传动装置 2.出料装置 3.主轴承 4.齿轮传动部 5.回转部 6.进料端滑履轴承 7.进料装置

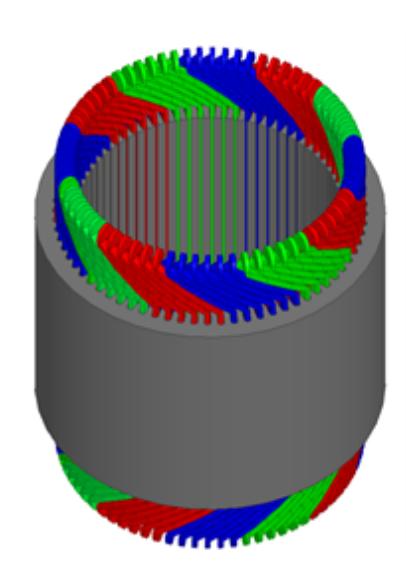

异步电动机励磁磁场由定子绕组提供,采用励磁电流产生气隙磁场的方式,使电动机转子绕组形成感应电流,从而产生感应磁场,带动转子旋转,转子转速与旋转磁场转速不一致。由于励磁磁场由定子绕组提供,需要采用短距分布绕组保障励磁磁场的正弦度,如图 3 所示,难以做成多极低速。因此,常采用感应电动机+机械降速方法实现低速运行。

图3 异步电动机分布式绕组

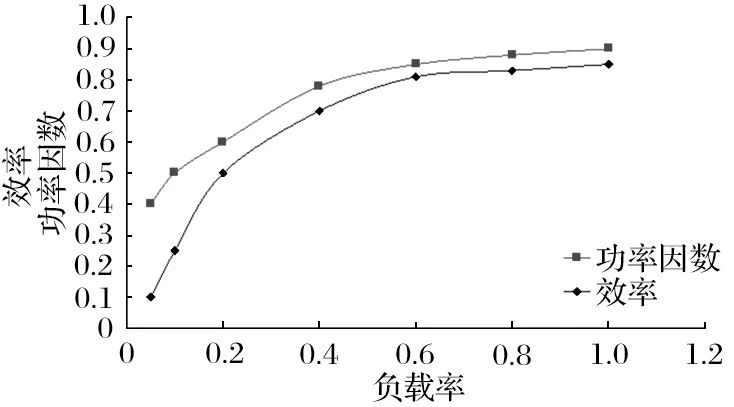

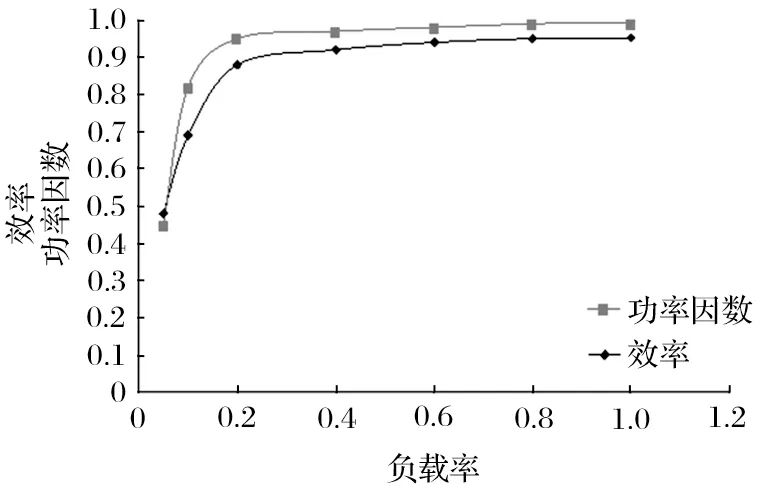

异步电动机在机械装备传动系统中仅作为机电能量转换的装置,用于提供系统所需的动力,使系统存在机械传动链冗长、效率低、机构复杂、运行维护工作量大等问题。为了满足机械装备大负载的驱动需求,常选额定功率偏大的异步电动机,而异步电动机需要一部分功率来产生磁场,以维持电动机正常运转,导致大部分电动机的负载率在 60%~80%,如图4 所示,效率和功率因数低,耗电量高。

图4 异步电动机效率、功率因数与负载率的关系曲线

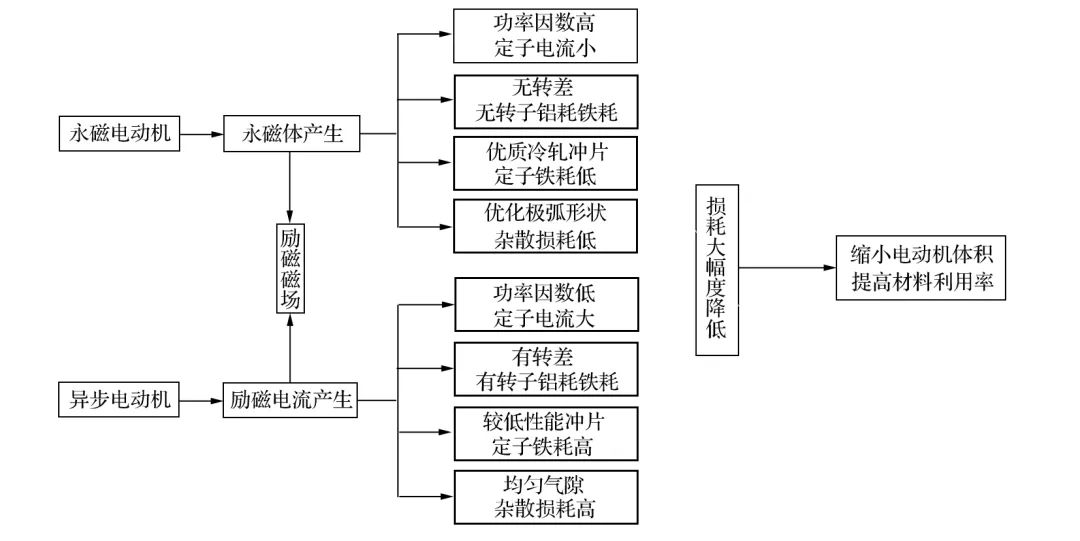

永磁电动机采用永磁体磁极代替电流励磁的磁极,磁钢设置在转子中,不需要输入电流就可以产生磁场,在运行过程中,借助永磁体产生的旋转磁场,使转子与旋转磁场同步旋转。永磁直驱电动机不需要无功励磁电流,可以显著提高功率因数,减少定子电流和定子损耗,并在稳定运行时没有转子电阻损耗,总损耗降低而减少了风扇和相应的风摩损耗。相比异步电动机,永磁电动机转子结构简单,没有励磁绕线组,转子铜耗较少,其功率因数比同规格的异步电动机可提高 10%~15%,如图 5、6 所示。

图5 永磁同步电动机效率、功率因数与负载率的关系曲线

图6 永磁电动机与异步电动机对比

采用永磁电动机替换异步电动机虽然提升了电动机的能效等级,但由于是等速替换,仍没能解决大型机械装备传动链冗长的问题。稀土永磁电动机励磁磁场由转子提供,可以利用真分数槽集中绕组实现永磁电动机多极低速的设计目的,通过将电动机与机械结构进行机电一体化设计,取消动力传输的全部或部分中间环节,做成永磁直驱方案,能直接满足荷载的需求,从而省去减速器装置。

变频调速是指按比例改变电动机频率和电压来达到磨机主电动机调速的目的,具有调速范围宽、调速精度高、运行效率高等诸多优点。变频器是对电动机实现变频调速的主要装置,由整流器、中间直流环节、功率逆变器和控制器构成,它将电网提供的恒压、恒频的交流电变换为新的电压和频率的交流电,并接入到电动机定子绕组中,实现对交流电动机的变频无级调速。

风扫煤磨的慢速驱动装置由制动电动机、慢驱减速器和离合器等组成,主要用于磨机的安装和检修。在安装、更换磨机零部件和检修磨机内部时,可驱动磨机筒体以 0.1~0.2 r/min 的低速运转。采用变频永磁直驱电动机的磨机可以在变频器低频下稳定运行,满足磨机安装和维修需要。此外,还能实现磨机的点动控制,通过输入磨机旋转的弧度,精确定位磨机筒体的位置。变频永磁直驱电动机完全能够替代慢速驱动装置,减少设备投资,减轻慢驱拖动下大小齿轮的机械冲击。

为避免安全隐患,需要在变频永磁直驱电动机的驱动系统上增加制动系统,其主要作用是在磨机检修或更换衬板时,对满负荷磨机提供制动,保证人员安全;在磨机润滑系统、变频器、电动机等发生故障或生产线停电时,为高速运行的满负荷磨机提供完全制动,以避免造成磨机滑履轴承或主轴承损坏。

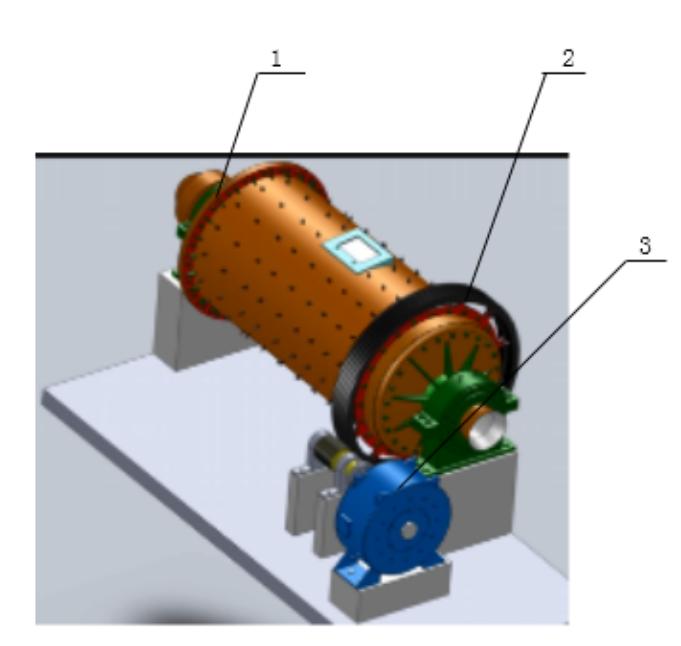

传统的异步电动机+变频器,不能去除减速机及其辅助油站,后期维护工作没有减少,驱动系统的效率传递损失问题也没有解决;原异步电动机是非变频电动机,长时间变频运行容易导致定子线棒温度升高,线棒绝缘加速老化。而永磁直驱电动机可以在额定频率以下运行,具有恒转矩、启动转矩大的特性,可更好地配套变频器,适用球磨机工况。因此,如图7 所示,以低速大转矩永磁直驱电动机+变频器模式取代异步电动机、主减速器、主减速器油站、辅传减速器、减速器电动机、水阻柜/启动柜、进项器等设备,可优化结构,降低采购成本,减少设备故障点,提高传动效率,降低电耗。同时,可以直接设计为粉尘防爆结构,防爆设计符合煤粉制备环境防爆电气要求,结构简单,稳定性强。

图7 磨机采用变频永磁直驱电动机结构示意

1.磨机本体 2.齿轮传动部 3.变频永磁直驱电动机

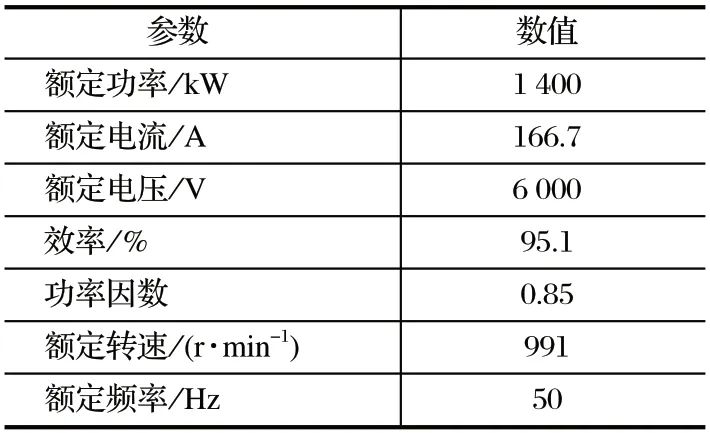

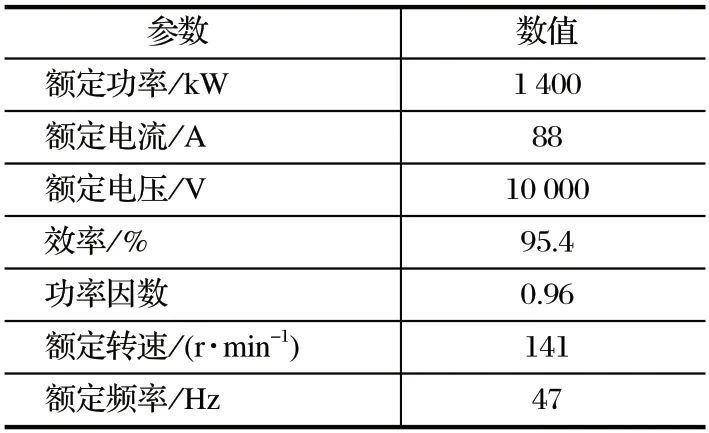

某水泥生产线配置的 φ3.80 m×7.75 m+3.5 m 风扫煤磨,其传动系统配置了传统异步电动机、主减速器、慢驱装置、制动器、高速联轴器、低速联轴器、离合器等,采用水电阻启动。其主电动机参数如表 1所列。采用钢球作为研磨介质,填充率为 23.5%,装载量为 86 t,产量为 37.4 t/h,运行电流为 125.6 A,电压为 6 000 V,磨机电耗为 29.6 kW·h/t。

表1 异步电动机参数

另一水泥生产线配备 φ3.80 m×7.75 m+3.5 m 风扫煤磨,转速为 16.7 r/min,设计生产能力>42 t/h,主要用于制备煤粉,入磨物料细度 ≤25 mm,95% 通过,入磨物料综合含水率为 9%~14%。

该风扫煤磨配置了变频永磁直驱电动机,采用低速大转矩永磁直驱电动机+变频器模式,传动装置结构简单。该电动机采用粉尘防爆结构,磨机的小齿轮轴与变频永磁直驱电动机轴头通过膜片联轴器实现联接,同时增加制动系统,实现安全控制,如图 8所示。

图8 水泥生产线风扫煤磨

该风扫煤磨采用钢球作为研磨介质,填充率为23.5%,装载量为 86 t,产量为 45.2 t/h,成品粒度为80 µm 筛余≤3%。配备的变频永磁直驱电动机参数如表 2 所列。实际运行时,运行频率为 44 Hz,运行电压为 9 360 V,运行电流为 76.7 A,磨机电耗为 25.3 kW·h/t。

表2 变频永磁直驱电动机参数

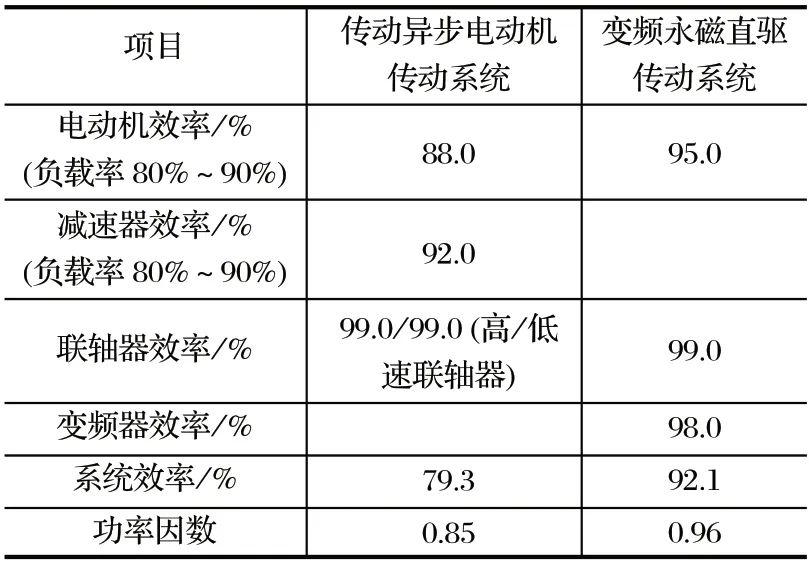

上述两条水泥生产线风扫煤磨的传动系统对比如表 3 所列。相比传统异步电动机,变频永磁直驱电动机的功率因数和系统效率有了显著提高,单机电耗也有一定程度的降低。同时,磨机传动系统配置更简单,取代了传统的复杂结构,减小了传动系统的体积、厂房的占地面积和设备质量,降低了原材料消耗和采购成本,减少了故障点和系统维护成本,提高了传动的效率和可靠性。

表3 两种驱动效率对比

采用变频永磁直驱电动机的风扫煤磨在现场使用情况良好,性能稳定,已连续安全运行,各项技术指标均达到了设计要求。

(1) 变频永磁直驱电动机将永磁电动机与机械负载融为一体,改变了机械装备的传动模式,消除了各个传动环节,大幅度简化了机械装备的传动链;

(2) 变频永磁直驱电动机使磨机传动系统更简单,降低了采购成本,减小了传动系统的体积、厂房的占地面积和设备质量,减少了原材料的消耗,提高了传动效率,节省了磨机单机电耗,并可直接做成粉尘防爆结构,稳定性强;

(3) 变频永磁直驱电动机可以满足磨机安装和维修需要,并实现磨机的点动控制,完全能够替代慢速驱动装置;

(4) 采用变频永磁直驱电动机的磨机可省去减速器及其附属油站等设备,大大减少了设备故障点和机务维护工作量;

(5) 需要在变频永磁直驱电动机的驱动系统上增加制动系统,提高磨机的安全性和可靠性。

笔者介绍的变频永磁直驱电动机在磨机上的应用,对于磨矿作业的节能降耗至关重要,具有减少磨矿成本,提高粉磨效率,降低磨机能耗等优点。这一应用为磨机的设计提供了新的思路,可在煤磨的设计及应用方面积累数据和经验,形成统一的标准,对今后变频永磁直驱电动机在干法磨机的广泛应用具有关键示范作用。