1、电机损耗分析

电机的损耗主要包括定子铜耗、定子铁芯损耗、转子铁芯损耗、永磁体涡流损耗、机械损耗(轴承摩擦损耗+风磨损耗)和杂散损耗。

电阻的大小影响着电机的经济性和运行特性。电机设计时,如果绕组选择较低的电密,就需要较大的导线截面积,在匝数不变时,绕组电阻就小,铜耗就少,但会使得槽面积增大,用铜也较多;如果选择较高的电密,就可以选择细铜线,但又会导致绕组电阻增大,铜耗增加。

目前应用广泛的铁耗计算方法主要有两种,一种是Bertotti在1987年提出的基于基波磁场在硅钢片中均匀分布时引起的涡流损耗、交变磁化引起的磁滞损耗和定子开槽引起的气隙磁导谐波磁场在铁心中产生的附加损耗的三项分离铁耗模型,另一种是基于涡流损耗和磁滞损耗的两项分离铁耗模型。这两种方法中与材料相关的常数都是由电工钢片厂商提供或者由铁损曲线拟合得到,所以两种方法得到的铁耗基本一致。由这两种方法得到的铁耗与实验数据对比,通常需要修正系数进行修正。

永磁同步电机运行时,由绕组电流电枢反应产生的基波磁动势与永磁体产生的基波磁动势同步旋转。定子部分受基波磁动势影响较大,因此磁密波动较大;而转子与基波磁动势同步旋转,磁密波动较小。所以,转子铁耗较定子一般较小。

永磁体涡流损耗是由于定子开槽、定子磁动势的非正弦分布等因素造成气隙中含有大量谐波磁场,这些谐波磁场在永磁体中交变产生涡流损耗。一般采用仿真获得。

轴承位于端盖和转轴之间,连接电机的动静结合部件,在电机在转动过程中,会产生机械摩擦损耗;转子外表面略过空气会产生风摩损耗。一般取功率的0.5%。

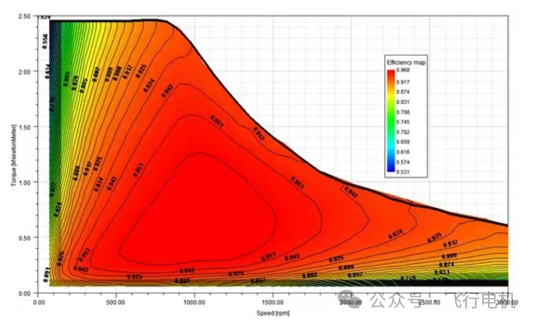

2、电机效率提升

一般地,电机功率越大,电机最 高效率越容易高。在小功率的微电机中,一般只考虑铜耗、基本铁耗和机械损耗,电机效率一般在60-80%;10kW以上电机,要考虑铜耗、铁耗、永磁体涡流损耗、机械损耗与杂散损耗,可以做到90%以上。汽车驱动电机功率一般在50kW~1MW,采用钕铁硼永磁同步电机,可以做到97%以上,甚至可以到98%;风力发电兆瓦级以上电机最 高效率一般在98%~98.5%之间。

电机效率提升的措施主要有通过优化设计降低电机损耗和通过工艺改善提高制造精度。

降低铜耗的措施主要有通过增加槽满率和减小端部长度减小定子电阻、通过增加磁阻转矩占比降低相电流;

降低铁耗的措施主要有采用低损耗的优质冷轧硅钢片(成本增加),减少电机的涡流损耗;调整槽形,选用合理的磁通量密度(与铜耗综合考量),减少基波铁损耗;增加铁心长度(成本增加),减少磁通量密度来降低损耗;提高铁心制造质量,保证硅钢片表面的绝缘等措施;

降低机械损耗的措施主要有选用优质低摩擦轴承(润滑脂、油润滑),提高形位公差精度,保证电机整机装配质量,降低摩擦损耗等;

降低杂散损耗的措施主要包括定子槽采用多槽数,寻优定子槽口宽度(电机槽口减小,电机漏抗增加,从而对PWM波引起的高次绕组谐波起到了较好的滤波作用,使得高次谐波电流引起的电枢反应减弱,槽口边缘的突变相应减小),铁心两端采用非导磁材料;采用“正弦”绕组以削弱磁场中的高次谐波,削弱附加损耗,适当增加气隙,采用磁性槽楔,精确控制斜槽度,采用特殊斜槽等措施。